Essentiel : Un Original Equipment Manufacturer (ou fabricant d’équipement d’origine) conçoit et fabrique des composants ou produits que d’autres entreprises intègrent et vendent sous leur propre marque. Dans la tech, l’OEM est le moteur discret de la production à grande échelle : il permet réduction des coûts, standardisation produit et accès rapide au marché, tout en posant des défis de compatibilité matérielle, de dépendance et de propriété intellectuelle. Comprendre ce modèle, c’est savoir quand externaliser la production, quand internaliser l’innovation, et comment construire un partenariat industriel durable.

- Rôle : fabrication de composants pour d’autres marques.

- Bénéfices : économies d’échelle, accès à l’expertise, time-to-market.

- Risques : dépendance, questions de PI, variations qualité.

- Tendances : digitalisation, durabilité, IoT et IA intégrés.

Que signifie OEM et pourquoi c’est central dans la technologie

Allons droit au but : l’OEM est une pièce maîtresse des chaînes d’approvisionnement modernes. Plutôt que de tout produire en interne, de nombreuses entreprises choisissent la sous-traitance technologique pour se concentrer sur le design, le logiciel et la commercialisation. Prenez l’exemple d’Apple : la marque garde la conception et l’expérience utilisateur, tandis que des fabricants spécialisés assurent la production. Ce modèle explique comment une idée devient produit à grande échelle.

- Composants OEM : écrans, processeurs, capteurs — fournis par des spécialistes.

- Compatibilité matérielle : tests et certifications indispensables pour l’intégration.

- Standardisation produit : facilite la maintenance et le marché des pièces détachées.

Ce qu’il faut retenir : l’OEM réduit l’effort industriel sans effacer la responsabilité finale du fabricant de la marque.

OEM : définition, nuances et exemples concrets

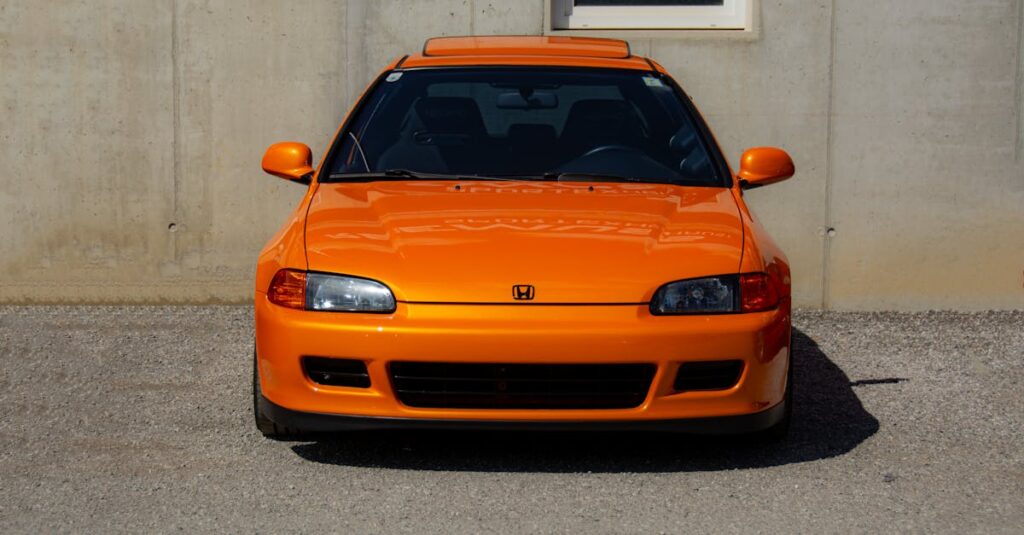

Le terme recouvre plusieurs réalités : fabricant du composant, assembleur contractuel, ou même concepteur de sous-ensembles. Dans l’automobile, un même véhicule peut contenir des pièces provenant d’une dizaine d’OEM différents. Dans le médical, un capteur critique est souvent produit par un équipementier spécialisé selon des normes strictes.

- Cas pratique : Novatek (entreprise fictive) conçoit une carte mère, fait appel à un OEM pour la fabrication, puis confie l’assemblage final à un VAR pour l’intégration logicielle.

- Avantage clé : accélération du passage du prototype à la production.

- Limite : nécessité de clauses contractuelles robustes sur la PI.

Insight : la précision dans le cahier des charges et les tests garantit que les composants OEM tiennent la promesse produit.

La dynamique opérationnelle des partenariats OEM et comment les piloter

Un partenariat OEM ne tient pas sur un simple bon de commande ; il repose sur un alignement stratégique des objectifs, des process qualité et d’un calendrier industriel. C’est un travail de synchronisation entre la R&D, la supply chain et le contrôle qualité.

- Étapes clés : définition des spécifications → validation prototype → essais de compatibilité → ramp-up.

- Contrats : prix, SLA, garanties qualité, propriété intellectuelle.

- Outils utiles : plateformes cloud sécurisées pour partager les données produit et outils de gestion de configuration.

Phrase-clé : une gouvernance partagée et des revues régulières limitent les surprises en production.

VARs, intégrateurs et la vraie valeur ajoutée de la chaîne

Les revendeurs à valeur ajoutée (VARs) prennent un produit OEM et l’adaptent aux besoins d’un client final : installation, personnalisation logicielle, formation et support. Ils sont l’interface entre la production et l’usage réel.

- Services typiques : intégration, configuration, maintenance et formation.

- Modèle économique : revenus projet par projet, support récurrent.

- Risques : coût supplémentaire, possible dépendance au VAR.

Concrètement, un VAR transforme un composant générique en solution prête à l’usage — c’est souvent là que se gagne la satisfaction client.

Qualité, maintenance industrielle et le marché des pièces détachées

Les OEM influencent directement la fiabilité des équipements et la facilité de maintenance. Des pièces d’origine bien spécifiées réduisent les temps d’arrêt et simplifient le support. Les entreprises comme Caterpillar montrent l’impact : pièces OEM = compatibilité garantie et durabilité accrue.

- Maintenance : documentation et formation par l’OEM améliorent la maintenance préventive.

- Marché des pièces détachées : disponibilité et traçabilité des composants influent sur le TCO.

- Contrôles qualité : inspections et certifications indispensables avant livraison.

Rappel : privilégier des fournisseurs qui s’engagent sur la traçabilité et le support pour maximiser le retour sur investissement.

Relever les défis des relations OEM asiatiques (Asie, Vietnam, Chine)

Travailler avec des OEM en Asie apporte compétitivité mais demande de la préparation. Les différences culturelles, la nécessité d’une transformation numérique et les enjeux logistiques sont des réalités quotidiennes.

- Points d’attention : qualité initiale, conformité réglementaire, délai d’expédition.

- Bonnes pratiques : audits sur site, inspections qualité et contrats clairs.

- Support opérationnel : services d’agent local pour le sourcing, la logistique et le dédouanement.

Astuce pratique : centraliser les communications via un tableau de bord partagé et prévoir des points de contrôle réguliers pour garder la maîtrise.

Tendances 2025 : digitalisation, durabilité et innovation technologique

En 2025, les OEM intègrent de plus en plus l’IoT, l’IA et la blockchain pour renforcer la traçabilité, la maintenance prédictive et l’optimisation fournisseurs. La durabilité devient aussi un critère d’achat majeur : matériaux recyclables, réduction des émissions et économie circulaire.

- Digital : échanges data en temps réel pour améliorer la compatibilité matérielle.

- Soutien à l’innovation technologique : co-développement entre marque et OEM pour accélérer la R&D.

- Durabilité : choix des matériaux et optimisation énergétique des lignes de production.

Conclusion de section : la transformation numérique des partenariats OEM est désormais une condition de compétitivité.

Pour approfondir des aspects pratiques comme l’optimisation hardware en interne ou le téléchargement d’outils mobiles pour vos équipes terrain, consultez des ressources complémentaires utiles.

- Guide pour optimiser l’expérience hardware — utile pour valider la compatibilité matérielle.

- Télécharger l’application mobile — pratique pour les équipes terrain et le suivi logistique.

- Sélection de films incontournables — pour des pauses bien méritées lors des cycles de production intenses.

- Ressource pratique sur l’optimisation hardware — pour approfondir vos tests de compatibilité.

- Ressource divertissement pour les équipes — idée pour renforcer la cohésion d’équipe pendant les ramp-ups.

Qu’est-ce qu’un Original Equipment Manufacturer exactement ?

Un Original Equipment Manufacturer (fabricant d’équipement d’origine) est une entreprise qui produit des composants ou produits finis destinés à être intégrés et vendus par d’autres marques. Les OEM assurent la production, les tests et parfois le support après-vente.

Comment garantir la compatibilité matérielle entre un OEM et ma marque ?

Établissez des spécifications techniques détaillées, prévoyez des phases de validation et d’essais, et mettez en place des revues qualité régulières. L’utilisation de prototypes et d’inspections tierces réduit les risques d’incompatibilité.

Quels sont les avantages d’un partenariat avec un OEM asiatique ?

Accès à des coûts de production compétitifs, à une main-d’œuvre qualifiée et à des capacités d’industrialisation rapides. En contrepartie, il faut investir dans la gestion de la chaîne logistique, la conformité réglementaire et la communication interculturelle.

Quand vaut-il mieux internaliser plutôt que sous-traiter ?

Internalisez si l’expertise est stratégique pour votre différenciation produit ou si la propriété intellectuelle est critique. Sous-traitez pour gagner en rapidité, réduire les coûts et profiter d’une expertise industrielle mature.